W świecie elektromobilności, fotowoltaiki i magazynów energii, instalacje elektryczne są kręgosłupem całej infrastruktury. To one odpowiadają za niezawodność, bezpieczeństwo i wydajność systemów, które dziś stają się standardem w nowoczesnych budynkach oraz inwestycjach deweloperskich. W praktyce jednak zdarza się, że pozornie drobny szczegół montażowy prowadzi do poważnych konsekwencji – od awarii urządzeń po ryzyko pożaru.

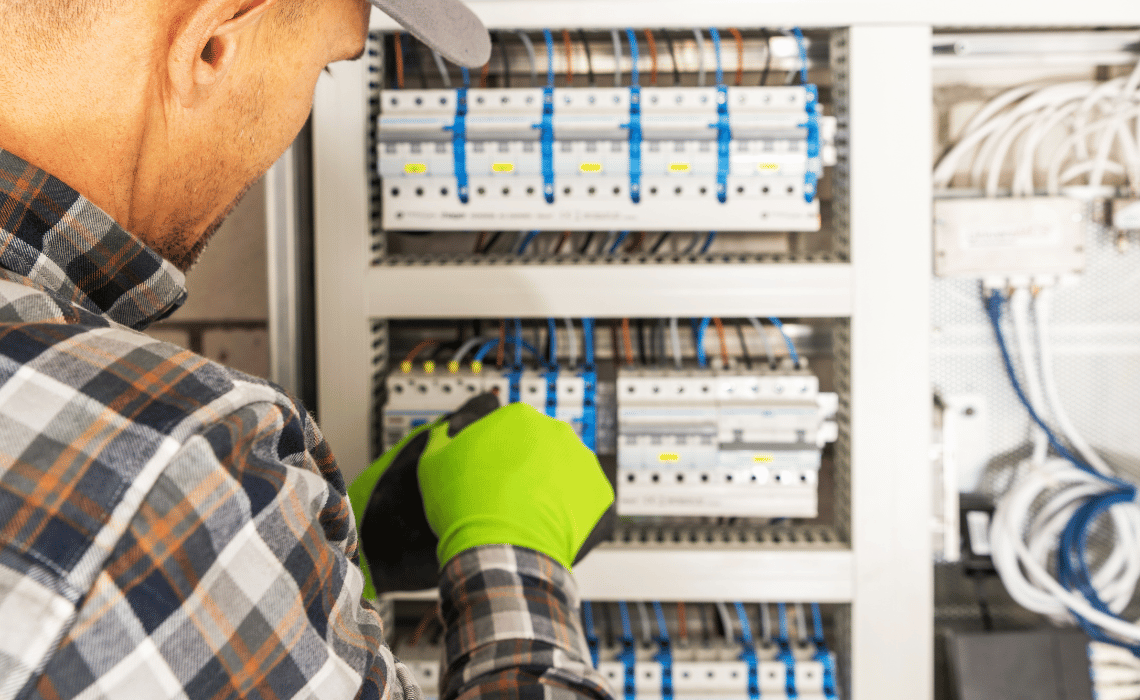

W tym artykule chcę przybliżyć jedno z częstszych źródeł problemów – błędy w połączeniach elektrycznych, na przykładzie realnego przypadku związanego z rozdzielnicą, w której zastosowano przewody o różnych przekrojach pod jednym zaciskiem. To sytuacja, która może wydawać się nieistotna, ale w rzeczywistości pokazuje, jak duże znaczenie ma każdy etap montażu oraz odpowiedzialność za jakość wykonania.

Tło problemu – wiele ekip, jeden efekt końcowy

Dzisiejsze inwestycje elektryczne rzadko są realizowane przez jedną firmę. W przypadku instalacji związanych z fotowoltaiką, magazynami energii czy stacjami ładowania, w projekt często zaangażowanych jest kilka zespołów:

- ekipa montująca instalację PV,

- zespół odpowiedzialny za magazyn energii,

- instalatorzy stacji ładowania EV,

- elektrycy odpowiedzialni za rozdzielnice i podłączenia główne.

Złożoność takiej współpracy powoduje, że odpowiedzialność za konkretne połączenia nie zawsze jest łatwa do ustalenia. Dokumentacja fotograficzna czy protokoły odbiorowe nie zawsze pozwalają stwierdzić, w którym momencie i przez kogo dany element został wykonany.

W opisywanym przypadku problemem był zły styk w zacisku, do którego podłączono dwa przewody o różnych przekrojach. Efektem był wzrost temperatury w miejscu połączenia, a w konsekwencji ryzyko awarii.

Dlaczego przekrój przewodu ma tak duże znaczenie?

Podstawą niezawodnego działania instalacji jest równomierne rozłożenie sił docisku w zacisku. Kiedy do jednego punktu podłączone są przewody o różnych przekrojach, dochodzi do nierównomiernego kontaktu z powierzchnią dociskową. Mniejszy przewód ulega spłaszczeniu, większy zachowuje swoją sztywność – w efekcie powierzchnia styku nie jest optymalna.

To powoduje:

- zwiększoną rezystancję połączenia,

- lokalne nagrzewanie się przewodów,

- przy większych obciążeniach – ryzyko przegrzewania się całego zacisku,

- w skrajnych przypadkach – stopienie izolacji lub pożar.

Na pierwszy rzut oka różnica w przekrojach może wydawać się błahostką, ale w praktyce jest to klasyczny przykład tego, jak mały błąd techniczny prowadzi do dużych konsekwencji.

Niedokręcenie, przekręcony gwint, zaciśnięcie końcówki – czyli szczegóły, które robią różnicę

W analizowanym przypadku pojawiły się dodatkowe hipotezy:

- końcówki przewodów mogły być niedokładnie zaciśnięte,

- śruba dociskowa mogła zostać niedokręcona lub wręcz przekręcona,

- użyte końcówki mogły być nieodpowiednio dobrane.

Z naszego doświadczenia wynika jednak, że nawet jeśli końcówki nie są idealnie zaciśnięte, to pod wpływem docisku ulegają spłaszczeniu, zapewniając względny kontakt. Najistotniejszym błędem było w tym przypadku zestawienie dwóch przekrojów przewodów w jednym zacisku. To właśnie ten czynnik w największym stopniu osłabił styk i doprowadził do nagrzewania się połączenia.

Kwestia odpowiedzialności – problem branżowy

Jednym z wyzwań w takich sytuacjach jest ustalenie, kto ponosi odpowiedzialność za błąd. W omawianej realizacji brało udział kilka ekip – każda z nich miała swój zakres, a rozdzielnice stanowiły punkt wspólny.

Z perspektywy inwestora czy klienta końcowego odpowiedź jest prosta – instalacja ma działać i być bezpieczna. Z perspektywy firm wykonawczych problem jest bardziej złożony

- czy błąd popełnił instalator fotowoltaiki?

- czy winna była ekipa od magazynu energii?

- czy błąd mógł powstać na etapie montażu rozdzielnicy?

W praktyce udowodnienie tego często nie jest możliwe, a wielość podmiotów sprawia, że odpowiedzialność rozmywa się pomiędzy wykonawców.

Dlaczego warto mówić o tym otwarcie?

Jako firma nie unikamy odpowiedzialności, ale podchodzimy do problemu w sposób merytoryczny. Klient oczekuje nie tylko wskazania winnego, ale przede wszystkim rozwiązania, które zagwarantuje bezpieczeństwo i niezawodność instalacji w przyszłości.

Dlatego zamiast sporu o to, kto zawinił, kluczowe jest pytanie: jak uniknąć podobnych sytuacji w przyszłości?

Rekomendacje – jak projektować i wykonywać rozdzielnice bez ryzyka

Na podstawie doświadczenia w realizacjach z zakresu elektromobilności, PV i magazynów energii, formułujemy kilka kluczowych zaleceń:

- Unifikacja rozdzielnic

Zamiast kilku mniejszych szaf i wielu dodatkowych połączeń, lepszym rozwiązaniem jest jedna duża rozdzielnica, w której wszystkie obwody są przejrzyste i prawidłowo zdokumentowane. - Standaryzacja przekrojów przewodów

Niedopuszczalne jest łączenie przewodów o różnych przekrojach pod jeden zacisk. Jeśli wymagają tego warunki techniczne – należy zastosować odpowiednie złączki lub listwy rozdzielcze. - Kontrola momentu dokręcania

Śruby i zaciski muszą być dokręcane z użyciem klucza dynamometrycznego. To nie detal – to podstawa bezpieczeństwa. - Jasne określenie odpowiedzialności

Każdy etap prac powinien być przypisany do konkretnej ekipy, a odbiór instalacji musi obejmować dokumentację zdjęciową i pomiarową. - Audyt powykonawczy

Zanim instalacja zostanie uruchomiona, wskazane jest przeprowadzenie testów termowizyjnych, które wykryją ewentualne przegrzewanie się połączeń.

Edukacja inwestorów i deweloperów

Wielu inwestorów zakłada, że instalacja elektryczna to prosta kwestia: przewody, zabezpieczenia, rozdzielnica. Tymczasem to najbardziej newralgiczny element całej infrastruktury – błędy na tym etapie mogą przekreślić nawet najlepszy projekt PV czy stacji ładowania.

Dlatego jako branża musimy edukować klientów:

- dlaczego dokumentacja techniczna jest ważna,

- czemu nie wolno oszczędzać na jakości osprzętu,

- jak istotne są testy odbiorowe,

- dlaczego lepiej zainwestować w jedną dużą, przejrzystą rozdzielnicę niż w kilka mniejszych „składanych” szaf.

Mądrość płynąca z doświadczenia

Archetyp mędrca, którym kierujemy się w komunikacji, zakłada patrzenie szerzej niż tylko na bieżący problem. To nie jest opowieść o jednym błędzie montażowym – to lekcja dla całej branży.

Każdy taki przypadek przypomina nam, że:

- elektryka nie wybacza uproszczeń,

- szczegóły decydują o bezpieczeństwie,

- zamiast szukać winnych, warto szukać rozwiązań systemowych.

Wnioski końcowe

Historia jednej rozdzielnicy pokazuje, jak cienka jest granica między poprawnym a błędnym wykonaniem instalacji. Dwa różne przekroje przewodów w jednym zacisku – drobiazg, który w praktyce spowodował ryzyko przegrzewania i potencjalne zagrożenie pożarowe.

Jako firma, która działa w obszarze elektromobilności, fotowoltaiki i magazynów energii, wiemy, że odpowiedzialność oznacza nie tylko wykonanie prac, ale również wskazywanie inwestorom właściwych standardów i rekomendacji. Dlatego zachęcamy:

- projektantów – do świadomego uwzględniania jakości rozdzielnic w dokumentacji,

- wykonawców – do przestrzegania standardów montażu,

- inwestorów – do wymagania audytów i dokumentacji powykonawczej.

Bo bezpieczeństwo instalacji zaczyna się od detali.