Scenariusze ładowania a układ funkcjonalny stacji

Ładowanie eHDV można podzielić na trzy główne scenariusze, które determinują układ funkcjonalny stacji oraz dobór technologii:

- Ładowanie okazjonalne (<15 min)

- Krótkie doładowania w trasie.

- Priorytet: minimalna liczba manewrów, szybka obsługa, wysokie moce (MCS >1 MW).

- Konsekwencje projektowe: stanowiska przelotowe, pełna separacja ruchu, brak konieczności cofania.

- Ładowanie w czasie przerwy kierowcy (>45 min)

- Typowy „pit stop” z zapleczem socjalnym.

- Moce do ~1 MW, ładowanie przez MCS lub HPC.

- Projekt: strefy parkingowe, miejsca oczekiwania, możliwość rezerwacji slotów.

- Ładowanie nocne (do 8 h)

- Złącza CCS (do setek kW), często w bazach logistycznych.

- Rozwiązania typu overhead charging lub zarządzanie kablami.

- Priorytet: porządek na placu i bezpieczeństwo pracowników.

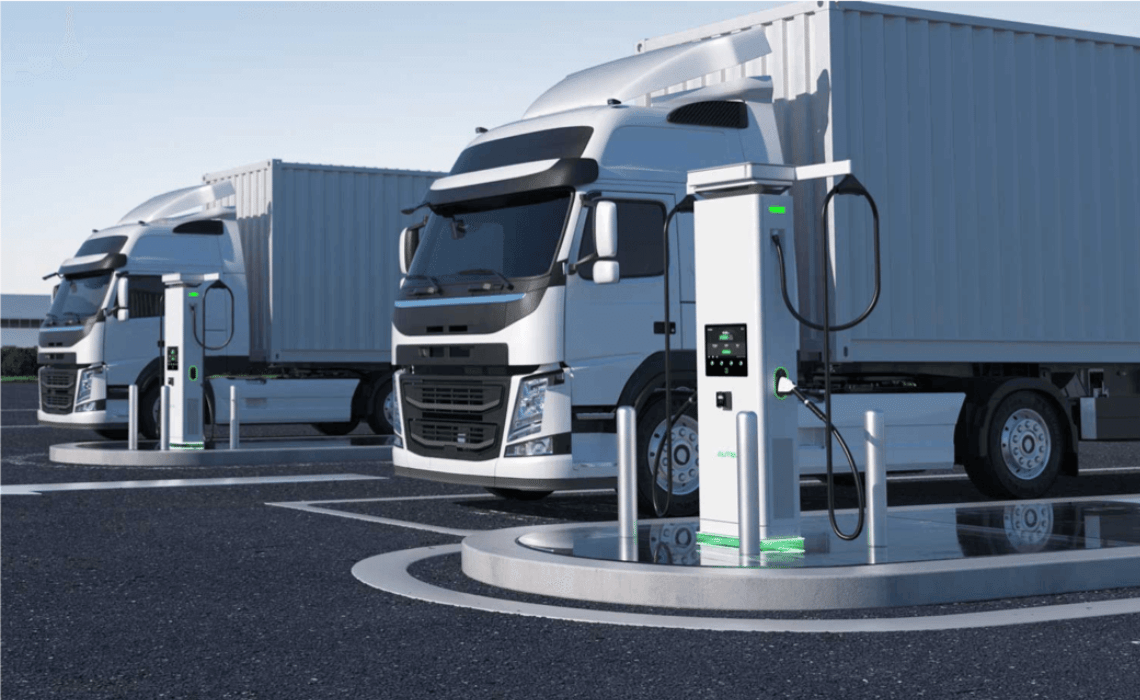

Dwa bazowe układy ruchowe to:

- Drive-through – pojazd wjeżdża i wyjeżdża bez cofania; minimalizuje ryzyko kolizji i skraca obsługę.

- Hub z wydzielonym miejscem postoju – zwiększa pojemność parkingu i elastyczność pracy, ale wymaga dodatkowych manewrów.

Standardy i pozycje gniazd w pojazdach – implikacje dla projektu

Rozmieszczenie portów ładowania w pojazdach eHDV ma krytyczne znaczenie:

- W segmencie dystrybucyjnym porty są zwykle umieszczane za kabiną, zarówno po lewej, jak i prawej stronie.

- W pojazdach long-haul coraz częściej stosuje się lewą stronę dla złącza MCS, przy dowolnej stronie dla CCS.

Implikacje projektowe:

- Warto zapewnić możliwość podłączenia z obu stron (np. dwa dyspensery na stanowisko).

- Na trasach z ruchem prawostronnym ergonomia wymaga podłączenia od strony kierowcy.

- Dyspensery z dwoma przewodami to praktyczne rozwiązanie zapewniające elastyczność.

Geometria i gabaryty – wymiary, prześwit, promienie skrętu

Przy projektowaniu geometrii stacji należy wziąć pod uwagę następujące parametry:

- Długość stanowiska: 18–25 m, aby umożliwić ładowanie zestawów ciągnik + naczepa bez konieczności rozpinania.

- Szerokość stanowiska: 4–5 m (minimum 3,5 m) – zapewnia swobodę manewru.

- Wysokość prześwitu: ≥4,5 m – dla kabin i systemów overhead.

- Odstęp między stanowiskami: ≥3 m – strefa pracy operatora i przestrzeń na kable.

- Drogi manewrowe: 7 m (jednokierunkowe) i 10–12 m (dwukierunkowe).

- Promień skrętu zestawu: 12,5–15 m zgodnie z normami.

- Kąt ustawienia: 45–60° zwiększa przepustowość, 90° wymaga większej powierzchni.

- Preferencja przelotowa: redukuje ryzyko uszkodzeń i skraca czasy.

- Dodatkowo:

- Projektuj nośność nawierzchni pod naciski osi ciężarówek.

- Zapewnij odpowiednie odwodnienie placu (każdy fundament i kabel to potencjalny punkt wodny).

Warstwa elektroenergetyczna hubu – stacja, zasilanie, magazyn energii

Nowoczesny hub eHDV to rozbudowany system, składający się z:

- Podstacji (SN/nN) – kluczowy element przyłączeniowy.

- Modułów mocy – zlokalizowanych centralnie.

- Dyspenserów – ergonomiczne punkty ładowania.

- Magazynów energii (BESS) – redukcja szczytowych poborów, poprawa jakości energii.

- Fotowoltaiki (PV) – dodatkowe źródło energii i wsparcie autokonsumpcji.

Projektując, należy przewidzieć etapowanie mocy i możliwość rozbudowy pod MCS. Nawet jeśli początkowo instalujemy wyłącznie stanowiska CCS, warto od razu przygotować fundamenty i kanały kablowe pod MCS.

Moce i standardy: CCS dziś, MCS jutro

Obecnie dominują punkty DC z CCS – napięcia ok. 1000 V i prądy do 1000 A, moce szczytowe 350–400 kW. W nadchodzących latach rozwój MCS (do 1250 V i 3000 A) umożliwi ładowanie z mocą nawet 3,75 MW, co pozwoli skrócić postoje ciężarówek do ok. 30 minut.

Implikacja dla projektantów: konieczne przewidzenie współistnienia obu standardów – CCS dla dystrybucji i nocnych postojów, MCS dla tras dalekobieżnych.

Jakość energii i zarządzanie mocą

Huby eHDV są obiektami o dynamicznym profilu obciążenia. Typowe wyzwania:

- Harmoniczne (THD) – generowane przez przekształtniki mocy.

- Moc bierna i tgφ – konieczna kompensacja (baterie kondensatorów, SVC).

- Spadki napięcia – przeciwdziałanie przez BESS, dynamiczne zarządzanie mocą, wydzielone linie SN.

Monitoring PQ (Power Quality) jest niezbędny – od analizatorów po raporty KPI.

Ochrona odgromowa i przeciwprzepięciowa

- SPD klasy T1/T2 na wejściach/wyjściach urządzeń.

- System LPZ i ochrona odgromowa wg PN-EN 62305.

- Jednolity system uziemienia – rezystancja docelowa <10 Ω, połączenia wyrównawcze.

Ergonomia, oznakowanie i dostępność

- Długość przewodów i wysokość osprzętu dostosowana do wszystkich typów eHDV.

- Obsługa jedną ręką.

- Jasne oznakowanie stanowisk i czytelna organizacja ruchu.

- Systemy zarządzania kablami (bębny, prowadnice, overhead).

- Rezerwacja slotów i wayfinding cyfrowy.

Checklista projektanta i inwestora

✔️ Scenariusze ładowania.

✔️ Geometria stanowisk.

✔️ Standardy CCS/MCS.

✔️ Zasilanie i etapowanie.

✔️ Magazyny energii i PV.

✔️ Zarządzanie PQ.

✔️ Ochrona odgromowa i uziemienia.

✔️ Ergonomia i oznakowanie.

✔️ Bezpieczeństwo elektryczne i ppoż.

✔️ Procedury operacyjne.

Podsumowanie

Projekt hubu eHDV wymaga całościowego podejścia – od infrastruktury drogowej, przez elektroenergetykę, po ergonomię użytkownika. Tylko kompleksowe myślenie pozwala stworzyć obiekt bezpieczny, skalowalny i ekonomicznie uzasadniony.